Izjava o zasebnosti: Vaša zasebnost je za nas zelo pomembna. Naše podjetje obljublja, da ne bo razkrilo vaših osebnih podatkov nobenemu izstopu z izrecnimi dovoljenji.

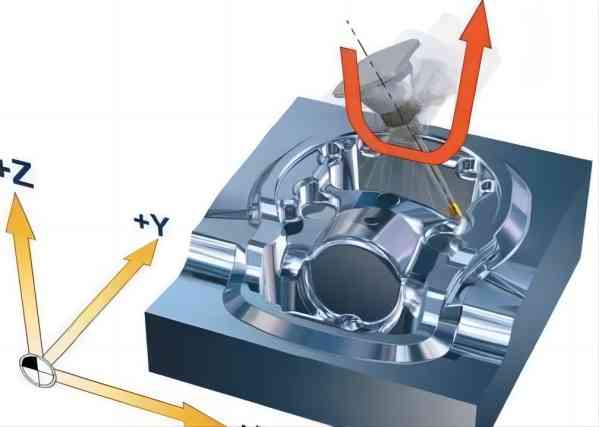

Kaj je 3+2-osna obdelava CNC?

Tako navpični kot vodoravni rezkalni stroji lahko izvajajo standardne tri obdelovalne osi. Vendar pa so nameščeni gramofon in nagibne rotacije, ki zagotavljajo rotacijsko gibanje vzdolž drugih dveh osi. V bistvu gre za postopek obdelave 3+2-2.

Pozicioniranje 5-osi obdelava opisuje to vrsto obdelave, ker se za držanje komponente na mestu med celotnim delovanjem uporabljata četrta in peta osi. Standardne triosne obdelovalne operacije se lahko nato izvajajo kot alternativa neprekinjenemu gibanju, ki ga zahteva postopek. Poleg tega so rezalna orodja, uporabljena v 3+2-osi obdelovalnih centrih, krajša in močnejša. Zato ste lahko prepričani, da se dimenzijska stabilnost izboljša.

Obdelava 3+2 povečuje prednosti standardnih 3-osnih obdelovalnih centrov. Možnost obdelave 360 stopinj okoli obdelovanja je glavna prednost. Zato je v celotnem proizvodnem procesu potrebna manj priprave. Zmanjšala bo čas in stroške izdelave.

Kako deluje 3+2 osi CNC obdelava?

Dejansko se zdi, da je cilj 3+2 pozicioniranje CNC obdelave doseganja 3-oge obdelave pod določenim kotom. To je utemeljitev tega pristopa. Z drugimi besedami, tudi če se obrnete na določen kot, lahko CNC obdelovalnik še naprej deluje na enak način kot standardni triosni obdelovalni stroj.

Kaj je povezana 5-osna obdelava CNC?

Orodja za rezanje se lahko med sinhroniziranimi postopki obdelave 5 osi hkrati premikajo v vseh smereh. Zahtevani deli se izdelujejo hkrati iz treh linearnih osi in dveh vrtljivih osi.

Osi gibanje osi Os x od leve proti desni Osi y Od spredaj do zadaj Z osi Od zgoraj navzdol Os Zavrtite 180 ° okoli osi x B osi Zavrtite 180 ° okoli osi y C osi Zavrtite 180 ° okoli osi z

Hkratna 5-osna obdelava CNC

Os nagibne tabele (a) in os rotacijske tabele sta imena obeh pomožnih osi. Gibanje osi kaže, da je 5-osna obdelava potrebna dodatna nagibanje vretena ali tabele orodja. Kot rezultat, se pojavi več gibanja in vrtenja, kar izboljšuje učinkovitost standardnih programov obdelave CNC.

S pomočjo četrte in pete osi lahko strojniki hkrati ustvarijo do pet različnih površin. Zato je postopek natančen in produktiven. Poleg tega pospeši postopek ustvarjanja zapletenih podrobnosti in okvirjev. Zaradi zmanjšane nastavitve je ta metoda stroškovno učinkovita in jo je mogoče uporabiti v številnih poskusih.

Preberite več o naših petih osi CNC storitev obdelave.

3+2 in 5-osna obdelava CNC

Nastavitev je tam, kjer boste videli največjo razliko med 3+2 in 5 osi CNC obdelavo. Orodja za rezanje 5-osnega obdelovalnega centra se lahko premaknejo v petih različnih smereh. Vendar pa 3+2-osi obdelava združuje zmogljivosti 3-osnega CNC naprave z zmogljivostjo nagibnega rotarnega truna in gramofona.

Podjetja in vrste izdelkov, ki so najbolj primerni za obdelavo osi 3+ 2 in 5+, so tudi različni. 3+2 Obdelava je učinkovita za obdelavo ravne površine, medtem ko je obdelava 5 osi CNC idealna za obdelavo kompleksnih površin. Vendar pa vsi deli ne zahtevajo polnih 5 osi, včasih pa se zdi, da je 3+2 obdelava CNC učinkovitejša. Ena izmed pomembnih prednosti obdelave s petimi osi je, da lahko dokonča obdelavo CNC in geometrijsko obdelavo različnih delov, ki je primerna za panoge z višjimi zahtevami, kot sta vesoljska in vojaška industrija.

Katero metodo je treba izbrati? Morate razumeti prednosti in slabosti, povezane z vsakim od njih.

Prednosti obdelave 3+2

Glavne prednosti obdelave osi 3+2 so:

Ustvarjajo bolj zapletene funkcije

Ta tehnika omogoča uporabo krajših, težjih orodij za rezanje za ustvarjanje strmih sten, podrezov votline in številnih drugih zapletenih lastnosti. Poleg tega so možni specifični koti na rezalno površino.

Manj programske kode

V primerjavi s hkratno obdelavo 5 osi 3+2 CNC obdelava vključuje manjše prostorske usmeritve. Čim krajša je razdalja potovanja z orodjem, manjša je rotacijsko gibanje, kar omogoča, da se prosta oblika pojavlja v bolj dostopnem programiranju.

Nižji stroški in krajši cikel

3+2 CNC obdelava lahko hkrati obdela pet ali več različnih površin, kar je lahko velik izziv za tradicionalna triosna obdelovalna središča.

Slabosti obdelave 3+2

3+2 Obdelava običajno velja, da nastavite konstantni kot na vreteno. Komponente s kompleksnimi geometrijami lahko zahtevajo številne z naslovom poglede, da pokrijejo celotno površino, vendar to povzroči prekrivajoče se poti orodja, kar poveča čas obdelave.

Prednosti 5-oge obdelave

Prihranite stroške in čas

5-osi obdelani deli se lahko maso proizvajajo v eni sami operaciji. Ena sama nastavitev pomaga prihraniti čas in denar. Poleg tega uporaba krajših kalupov podaljša življenjsko dobo storitve in odpravlja potrebo po pogostem vzdrževanju in redni zamenjavi plesni, kar nadaljnje zmanjšanje proizvodnih stroškov in časov cikla.

Odlična kakovost in natančnost

Najnovejših 5-osnih CNC obdelovalnih strojev na trgu ni treba prilagajati različnih kotov obdelovanja pri rezanju, kar bi močno izboljšalo toleranco za obdelavo. To pomeni, da obdelava 5-osi vključuje manj človeške vmešavanja, zato je manj možnosti za napake, hkrati pa izboljšanje kakovosti dela.

Kompleksne geometrijske podrobnosti

5-osi obdelovalni centri omogočajo orodjem za dostop do delov iz katere koli smeri. Obdelovanci se lahko na tem stroju končajo individualno, kar odpravlja potrebo po premikanju po več delovnih postajah. Dodatne rotacije v tej metodi obdelave omogočajo ne samo gibanje na linearnih osi x, y in z, ampak tudi vrtenje na osi A in B omogočajo bolj zapletene geometrije in oblike.

Izboljšati produktivnost in ponovljivost

Pri uporabi 5-osne obdelave je orodje za rezanje pogosto tangencialno na rezalno površino. Ta konfiguracija omogoča odstranitev dodatnega materiala, ko se orodje vrti. Posledično se zmanjšajo splošni stroški obdelave in časi cikla. Poleg tega nekatere nastavitve stroja omogočajo uporabo krajših orodij za rezanje, povečanje življenjske dobe orodij in zagotavljanje ponovljivosti.

Odlično površinsko obdelavo

Dodatna os pravilno poravna obdelovance in jih približa orodju za rezanje. Zato lahko za ustvarjanje želene oblike uporabite krajše. Ta orodja omogočajo rezanje visoke hitrosti z minimalno vibracijo. Manj vibracij zmanjšuje videz "tresenja" na končnem izdelku. Pričakujete lahko, da boste ustvarili izjemno površinsko zaključek, hkrati pa zmanjšali stroške in čas naknadne obdelave.

Slabosti 5-oge obdelave

Splača se razumeti pomanjkljivosti 5-oge obdelave CNC, kljub številnim prednostim.

Višje zahteve za programiranje in delovanje

Dodatne osi vrtenja in vključene prostorske usmeritve so specializirane in abstraktne. Zato je za dosego potrebne natančnosti, natančnosti in kakovosti površine potrebno več programiranja.

višji začetni stroški

Cene za 5 osi CNC strojev in njihova potrebna programska oprema so precej visoke. Veliko višje od zahtev 3-osi ali 4-osi obdelovalnih centrov. Prav tako so stroji dražji in zapleteni za vzdrževanje kot tradicionalni obdelovalni stroji. Ta dejavnik neposredno vpliva tudi na stroške obdelave 5-osnih obdelanih delov.

Ne deluje z nekaterimi aplikacijami

Tehnologije obdelave 4- in 5 osi ni mogoče uporabiti, kadar je orodje prekratko ali je ročaj preširok. Zato se vibracije ni mogoče izogniti pod nagibanjem.

Kaj je boljše, 3+2 ali 5 osi?

Ugotovili boste, da so zmogljivosti 5-oge in 3+2 obdelave zelo podobne. Oba lahko pomagata učinkoviteje proizvodne linije katere koli tovarniške proizvodne linije. Vendar bo ustrezen pristop odvisen od posebne uporabe, za katero se pričakujejo rezultati. Posebno za projekti ravne obdelave je obdelava 3+2 zelo učinkovita. V nasprotju s tem je 5-osna obdelava bolj primerna za zapletene obrisane površine.

S 3+2 obdelavo lahko trenutni uporabniki 3-oge obdelave hitro nadgradijo na celotno 5-osno obdelavo. Ponuja številne vrhunske funkcije celotnega 5-osnega stroja brez visoke cene. Ker so 5-os osi dragi za nastavitev in programiranje, je lahko 3+2 obdelava boljša možnost.

Po drugi strani 5-osi obdelovalnih centrov povečujejo produktivnost, medtem ko izdelujejo komponente s kompleksnimi geometrijami in strogimi tolerančnimi standardi. Pogosto povečujejo učinkovitost in donosnost širokega kroga obdelave. Kot rezultat, manj časa porabimo za nastavitev, končni izdelek je natančnejši, čas proizvodnje pa se skrajša, ker lahko obdelajo vseh pet strani komponente hkrati.

November 14, 2024

November 13, 2024

October 20, 2022

October 20, 2022

Pošljite e-pošto temu dobavitelju

November 14, 2024

November 13, 2024

October 20, 2022

October 20, 2022

Izjava o zasebnosti: Vaša zasebnost je za nas zelo pomembna. Naše podjetje obljublja, da ne bo razkrilo vaših osebnih podatkov nobenemu izstopu z izrecnimi dovoljenji.

Izpolnite več informacij, da boste lahko hitreje stopili v stik z vami

Izjava o zasebnosti: Vaša zasebnost je za nas zelo pomembna. Naše podjetje obljublja, da ne bo razkrilo vaših osebnih podatkov nobenemu izstopu z izrecnimi dovoljenji.